荷降ろし及び運搬時の注意

- 巻枠(木枠又は鉄枠)やコイルを貨車やトラックなどから地面に落下させることは絶対に避け、必ず歩み板を渡して転がして降ろすか、クレーンやホイストなどを使って降ろして下さい。高い所から落下させますと、巻枠が破損したり、コイルが荷崩れしたりして解梱不能になり、甚だしい場合はロープが著しく損傷することがあります。

- 巻枠を転がすときは、「てこ」は必ず巻枠の縁に當て、ロープに觸れないようにして下さい。「てこ」をロープが巻かれている部分に當てて転がしますと、その部分がつぶれて早期廃棄の原因となります。

- 石ころ、金屬塊、鋼材などの上を転がさないで下さい。凹凸の激しい床や地面上を転がしますと、ロープにつぶれが生じて早期廃棄の原因となります。

保管について

- ロープを長期間にわたって保管するときは、乾燥した倉庫內又は上屋などで風通しのよい場所に置いて下さい。ただし、直接日光の當たる所やボイラーの熱源の近くなどは避けて下さい。高溫雰囲気に長時間曝して置くと、ロープグリースが乾燥して防錆力が落ちてきます。

- ロープはコンクリートの床や地面に直接置かず、必ず枕木などを敷いてその上にのせて下さい。地面上に直接置くと、濕気のためにさびたり、甚だしい場合は腐食したりします。

- ロープを止むを得ず屋外に保管するときは、地面から15~30cm離れるように枕木などを敷き、さらに雨覆いをかけ、また地面は常に清掃して草を生やさないようにして下さい。

- これを怠ると、濕気や雨水がロープの內部まで侵入して、腐食の原因となり、甚だしい場合は使用に耐えなくなります。なお、ロープの表面にロープグリースを十分塗布しておくことによって、ある程度腐食は防ぐことができます。

- 使用後のロープを取外して保管するときは、表面に付著している泥?砂?砂利などと素線やストランドの間の殘滓(古いグリースと塵埃の混ざったもの)をワイヤブラシ等できれいに取除いてから、ロープグリースを塗布して下さい。殘滓を落とすとき、落としやすいからといって洗油を使うと、洗油が繊維心に浸み込んだり素線の間に殘ったりするため、かえって腐食を起こす原因になります。難燃性でかつさび止め効果を有する當社のロープ専用洗浄剤ダイリュータW-Fを使用して下さい(火気注意)。

解き方

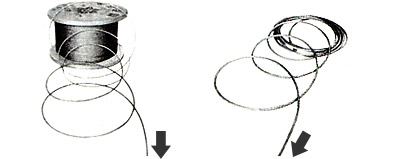

図1のようにコイルを転がして延ばすか、回転臺に乗せて引出して下さい。

誤って図2のようにして解くと、ロープはよりが入ったり戻ったりしてキンクが生じ、使用できなくなることがあります。

【図1】正しい解き方

【図2】誤った解き方

新しいロープを使用する場合の注意

最初から正常運転するより、軽荷重?低速運転でロープをなじませてから正常運転したほうが、ロープの壽命は長くなります。なお、使用前に実用荷重よりも少し重い荷重を數時間かけてロープの初期の伸びを取れば、さらに壽命を延ばすことができます。

ロープの使用にあたっては、次の過荷重運転、高速運転、衝撃や振動を避けるように特に注意して下さい。

過荷重運転

過荷重運転はロープを加速度的に劣化させます。能率を上げるためには1回の吊荷重を大きくするよりも、回數を多くするほうがロープの実作業量は多くなります。つり荷重を大きくする場合には、ロープを大徑のものにするか、破斷荷重の大きいロープを使用します。

高速運転

速度を上げると、ロープとシーブとのあたりが変わったり、振動を起こしたりしてロープを傷めます。速度を上げる必要があるときは、各シーブの回転を軽快にし、できればゴムライニングを施して、ロープの跳ね上がりや振動を少なくするようにします。

衝撃及び振動

急に始動したり速度を変えたりすると、ロープに大きい衝撃がかかるとともに、ロープが振動してシーブやドラムをたたくばかりでなく、時にはロープの通過部周辺にある構造物などに觸れることがあります。このような狀態が繰返されると、ロープが疲労し、破斷事故を起こします。特に古いロープの場合は衝撃に対して弱くなっていますので、十分注意をしてください。ロープの破斷事故は衝撃が原因となっていることが最も多いようです。

ロープの點検

ロープは定期的に點検して、損傷や劣化の狀態を常に把握しておき、取替時期を失しないようにしなければなりません。

ロープの主な點検項目は、次のとおりです。

摩耗の程度

全長を通じて最も擦られる部分、また目で見て最も細くなっている部分の直徑を數箇所測定する。

斷線の有無

斷線の本數とその分布狀態、すなわち、斷線箇所相互間の距離、同一ストランドか否か、同一素線か否かを調べる。

腐食の程度

赤さび程度か、腐食にまで進んでいないか、內部腐食の懸念はないか調べる。

グリースの狀態

グリースが殘っているか否かを調べる。

形くずれ、その他異狀の有無

キンクの形跡、つぶれ、きず、くぼみ、浮き、よりもどりなどについて、その程度と位置を調べる。

継ぎ箇所の異狀の有無

継ぎ箇所の差込み末端素線が飛び出していないか、抜けかかっていないか、またクリップがずれていないかなどを調べる。

ロープ末端部の異狀の有無

ロープと取付金具との境目で、ロープのずれ(すべり出し)はないか、斷線や腐食がないかを調べる。

検査の結果、正しい狀態に修正できるものは手直しすることはもちろんです。ロープの壽命は仕事量によって決まりますので、使用期間も重要ですが、それとともに運搬回數?運搬量などを記録しておくと、壽命判定の參考になります。

取替時期の目安

ロープの取替時期が遅れると、事故発生の危険が増大してきますので、その判定には慎重を期さなければなりません。

判定の目安となる斷線數や摩耗による直徑の減少率などについて、以下に示しますので、參考として下さい。

斷線

定められた長さに発生した斷線數によって殘存強度を推定し、取替時期を判定するのが最も簡単な方法です。

しかし、殘存強度は斷線の分布狀態によっても異なりますので、判定の確実性を増すためには、國際規格 ISO4309 に示されている次の事項を考慮する必要があります。

- 外層ストランドを構成している素線を対象とする、すなわち、內層ストランド中の素線は、基準とする総素線數には含めない。

- 鋼心を有するロープでは、対象とする素線には鋼心中の素線は含めない。また多層ストランドロープ(ナフレックスロープ、ヘルクレスロープなど)では、外層ストランドの素線のみを対象とする。

- 斷線が局部的に集中して発生している場合や、1ストランドに集中して発生している場合は、斷線本數が許容本數より少なくても廃棄する。

摩耗

ロープは摩耗によって外層素線が擦り減って、ロープ徑は次第に細くなってきます。この摩擦量によってロープの取替時期を判定するためには、使用狀態、最初の安全率、內部素線の保持力などを考慮して決定しなければならないことは斷線の場合と同様ですが、ただ摩耗量は斷線の場合よりも測定が困難です。

一般にはストランドの外層素數が最初の素線徑の2/3まで摩耗したら廃棄すること、また斷線と摩耗が同時にあるときは、斷面積の損失が15%を越えたら廃棄することといわれています。

実際問題としては、ロープ徑の減少から判斷するのが一番早く、直徑が使用開始時の1割減少したら取り替えられているようです。

ロープは、使用中に摩耗と斷線とが同時に起こるのが普通ですから、殘存強度がどれだけになったか、安全率がどれほど低下したかによって取替時期を定める必要があります。

腐食及び使用期間

腐食したものは脆くなりますので、ロープの強度は意外に低下します。相當長期間使用したにもかかわらず、あまり斷線もなく摩耗も少ない場合がありますが、このようなときは特に內部腐食について考慮する必要があります。ロープが局部的にやせたり、ストランドのよりが緩んだときは、多くは內部が腐食しています。

この內部腐食は、シーブやドラムで絶えず繰返し曲げを受ける箇所に最も多く起こり、端末には現れませんので、両端から取った試験片で殘存強度試験をしても意味がありません。したがって、これらは使用年數に制限を設けて、安全を図るよりほかありません。特に人の乗るものに使用するロープは、その使用條件に応じて、1年から5年くらい使ったら廃棄を検討する必要があります。

形くずれとキンク

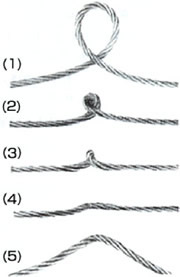

単なるロープの曲りぐせをキンクとすることがありますが、キンクとは、図に示される過程を経て、局部的に極端な曲りとより亂れが発生したものをいいます。

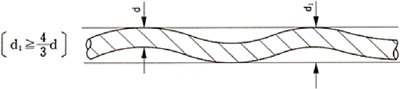

ロープのうねりについては、國際規格ISO4309でうねり許容限度についても述べてあり、下図に示すように、うねり幅d1がロープ徑dの4/3以上になれば、ロープを廃棄するように定めています。

キンクの発生過程

ロープのうねり

廃棄基準?使用限度の規格や基準等

ロープの廃棄基準や使用限度については、法規や日本工業規格などに次のように規定されています。

クレーン等安全規則及び新クレーン構造規格、新移動式クレーン構造規格

ロープ1よりの間において総素線數(フィラ線を除く)の10%以上の素線が破斷したもの、直徑の減少が公稱徑の7%を超えるもの、キンクしたもの、著しい形くずれ?腐食のあるものの使用を禁止しています。

日本クレーン協會規格 JCAS 0501-1986

最外層ストランド中の素線の総數に対して、斷線數がロープ1よりの間において10%(集中斷線の場合は5%)又はロープ5よりの間において20%以上になったもの、また、直徑の減少が公稱徑の7%を超えるもの、腐食によって素線表面にピッチングが発生したもの、素線がゆるんだもの、形くずれしたもの、すなわちキンクしたりうねりが4/3d以上になったりしたもの、扁平化したものなどの使用を禁止しています。

(注)玉掛索は靜索?動索の二面をもった使われ方をするため、取替基準としては一層シビアな基準を設ける必要があります。すなわち、フック又は吊荷に接する部分で摩耗又は疲労斷線が1本でも発生しますと、近くの素線も同様な劣化を受けていますので、十分な注意が必要です。

各鉱山保安規則

ロープは腐食?ひずみ?摩耗?斷線などによって、安全率がその80%以下に減少したときは使用しないことと定められており、また、人を運搬する巻上裝置に使用するロープの更新基準及びその解説では、JIS7本線6よりの場合の更新基準が次のように示されています。

- 斷線、たて割れ及び変形がなく、かつ、腐食が少ない場合であってロープの直徑が等価荷重直徑の90%以下の部分を生じたとき。

- 著しい変形(偏心摩耗を含む)又は著しい腐食があるとき。

- 摩耗及び腐食が少なく、かつ、変形(偏心摩耗を含む)がない場合であって、斷線又はたて割れを生じた素線數が次の何れかに該當したとき、若しくは斷線又はたて割れが近接して発生し、それが急速に増加する傾向が認められるとき。

- ロープ1ピッチの長さの間で3本以上(目視検査)又は4本以上(電磁探傷検査)

- ロープ3ピッチの長さの間で4本以上(目視検査)又は5本以上(電磁探傷検査)

- テストピースの破斷試験の結果、伸び率が2%以下になったとき

索道の索條交換基準(平成9.5.29鉄技第70號、鉄保第65號、鉄施第80號)

ロープは、次の各項の一つに該當した場合には交換しなければならないと規定されています。

- 支索にあっては、ロープ1よりの長さ(以下「1ピッチ」という)の間又は外層素線の3ピッチ間で、有効斷面積が新品時に対して5%減少したとき、若しくは破損、変形、腐食等により通常の使用に耐えられないと認められたとき。

- 支索以外の索條にあっては、1ピッチ間で有効斷面積が新品時に対して10%減少したとき又は斷線が1ストランドに集中して発生している場合で有効斷面積が新品時に対して5%減少したとき、若しくは破損、変形、腐食等により通常の使用に耐えられないと認められたとき。

鋼索鉄道における鋼索交換基準(昭62.5.20地施第99號)

ロープの使用限度は、次のように規定されています。

- ロープの摩耗、內部腐食又は斷線によってロープの斷面積が、使用開始時の80%以下に減少したとき。ただし、ロープの摩耗及び內部腐食による斷面減少は、そのロープ徑の減少によって減少した面積(ロープ徑減少率11%を斷面減少20%とする。)とし、斷線による斷面減少は、そのロープのよりピッチの6倍の長さにおける破斷素線の斷面積とする。

- ロープの斷線が始まって、その後素線の斷線數が短時日の間に増加する傾向があるとき。

- 素線の表面摩耗によって、外層素線の50%以上のものの直徑が、使用開始時の直徑の2/3以下になったとき。

昇降機の検査基準(エレベータ) JIS A 4302

ロープの使用限度は、次のように規定されています

- 斷線が平均に分布している場合は、1ストランドの1ピッチ內に4本以下、ただし、この場合、素線の斷面積が70%以下になっているか腐食が甚だしいときは、1ストランドの1ピッチ內に2本以下であること。

- 斷線が1箇所又は特定のストランドに集中している場合は、1ピッチ內で6ストランドロープでは12本以下、8ストランドロープでは16本以下であること。

- 摩耗部のロープ徑が摩耗していない部分の90%以上であること。